- OMRON Story

-

聚焦“数智进化“与绿色制造,为客户创造更多价值

聚焦“数智进化“与绿色制造,为客户创造更多价值

-

欧姆龙大连:温暖同行,共铸残障人士就业温馨港湾

欧姆龙大连:温暖同行,共铸残障人士就业温馨港湾

-

打造会思考的排水系统,让城市不再“看海”

打造会思考的排水系统,让城市不再“看海”

-

工业4.0技术激活物流大脑

工业4.0技术激活物流大脑

-

为有书香润童心

为有书香润童心

-

减少海洋塑料垃圾

减少海洋塑料垃圾

-

欧姆龙自动化赋能未来

欧姆龙自动化赋能未来

-

自动售货机里的欧姆龙技术

自动售货机里的欧姆龙技术

-

打造职业玩家梦寐以求的电竞鼠标

打造职业玩家梦寐以求的电竞鼠标

-

AI行李箱,集结五大企业技术,致力于实现共生社会

AI行李箱,集结五大企业技术,致力于实现共生社会

-

打击假冒商品 实现更美好的俄罗斯社会

打击假冒商品 实现更美好的俄罗斯社会

-

塑造未来工厂

塑造未来工厂

-

“FROM THE FACTORY OF THE WORLD”草津•绫部工厂(上篇)

“FROM THE FACTORY OF THE WORLD”草津•绫部工厂(上篇)

-

打破不同事业部之间的壁垒,创造社会需求的创新平台“IXI”

打破不同事业部之间的壁垒,创造社会需求的创新平台“IXI”

-

人机共创幸福的未来

人机共创幸福的未来

-

机器人能够多大程度地接近人类?

机器人能够多大程度地接近人类?

-

标准化设备程序:不依赖人与机械

标准化设备程序:不依赖人与机械

-

欧姆龙改变“城市”!?面向2030年的地方创生项目

欧姆龙改变“城市”!?面向2030年的地方创生项目

-

从东西方的交汇点推动全球生产制造创新

从东西方的交汇点推动全球生产制造创新

-

与爱信AW共同打造智能工厂

与爱信AW共同打造智能工厂

-

体验近未来生产制造现场

体验近未来生产制造现场

-

【行业首创】将AI直接搭载于机械控制器而非云端

【行业首创】将AI直接搭载于机械控制器而非云端

-

加速开放式创新的未来生产现场

加速开放式创新的未来生产现场

-

通过工匠技艺的“可视化”,在制造现场掀起革命

通过工匠技艺的“可视化”,在制造现场掀起革命

-

太阳能电池板开拓京都的未来

太阳能电池板开拓京都的未来

-

为解决生产制造一线的课题,试图扩展机器人的可能性

为解决生产制造一线的课题,试图扩展机器人的可能性

-

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

通过机械弥补身体缺陷,打造每个人都能够展现能力与个性的工厂

-

实践企业理念各自创造新的精彩

实践企业理念各自创造新的精彩

-

让5,300万婴幼儿和他们的家人安度舒适之夜

让5,300万婴幼儿和他们的家人安度舒适之夜

-

将“近未来设计”化作创新原动力

将“近未来设计”化作创新原动力

-

如何让AI与制造现场合二为一?

如何让AI与制造现场合二为一?

~让机械拥有熟练技师的智慧,是一个不小的挑战~ -

深入现场的工程师,向生产制造现场的难题发起挑战

深入现场的工程师,向生产制造现场的难题发起挑战

~提升生产效率的,是人的智慧~ -

未来,谁都不会错失重病信号

未来,谁都不会错失重病信号

~组合血压计与心电计,尽早发现患病风险~ -

让放射线技师的医疗现场更加安全

让放射线技师的医疗现场更加安全

~用无线手持开关创建全新的全球商务模式~ -

先进的生产制造,撑起不变的“强大”

先进的生产制造,撑起不变的“强大”

~支撑着社会与工业50年发展的电子部件“MY继电器”~ -

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

走向电力“零浪费”的未来,“不知其踪”的电源系统是关键

-

电子部件支撑电子社会演进,村田制作所领跑制造前列

电子部件支撑电子社会演进,村田制作所领跑制造前列

-

让更多人体验到在快乐中成长的技术

让更多人体验到在快乐中成长的技术

-

“机灵”的机器人——构建人与机器的新型关系

“机灵”的机器人——构建人与机器的新型关系

-

一条全自动包装线的诞生记

一条全自动包装线的诞生记

-

授之以鱼,更授之以渔

授之以鱼,更授之以渔

-

人机完美默契

人机完美默契

-

空间投影,通向未来的路标

空间投影,通向未来的路标

-

从生产现场获得灵感,抑制振动从此变得不一样

从生产现场获得灵感,抑制振动从此变得不一样

-

欧姆龙:“零事故”的安全生产现场

欧姆龙:“零事故”的安全生产现场

-

慧眼识世界:超越人类的“机械之眼”

慧眼识世界:超越人类的“机械之眼”

-

IoT革命进行时

IoT革命进行时

-

MEMS-从微观世界中掌握地球的律动-

MEMS-从微观世界中掌握地球的律动-

-

来自大自然的灵感 人工智能就在身边

来自大自然的灵感 人工智能就在身边

-

乒乓球机器人秀神技

乒乓球机器人秀神技

-

欧姆龙大数据 智能工厂的全新体验

欧姆龙大数据 智能工厂的全新体验

|

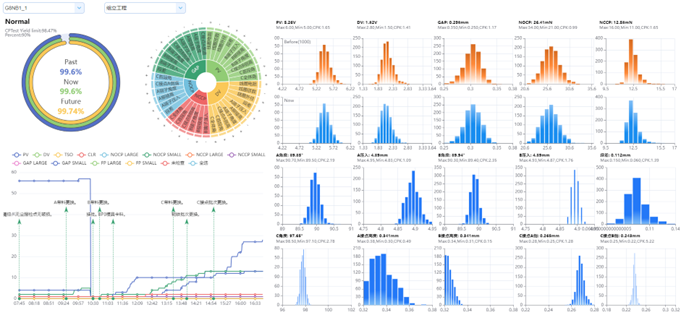

聚焦“数智进化“与绿色制造,为客户创造更多价值 当前,长三角地区正全力打造世界级智能制造产业集群。在上海金桥,汽车零部件产业经过多年的发展,形成了较为完整的产业链条,有力推动当地经济朝着高质量发展的方向迈进。 上海欧姆龙控制电器有限公司(以下简称“OMR”)自1993年落户金桥以来,持续为本土客户创造价值。近年来,OMR也不断加强自身的“数智进化”,以适应新的市场环境和技术变革。 走进OMR工厂,“数字化管理”、“智能化应用”、“柔性化生产”的场景跃然眼前,构建起超自动化工厂的坚实框架。 作为欧姆龙制造体系的一部分,OMR打造超自动化工厂,源于对全球制造业多重挑战的经验洞察:技术人才结构性短缺、行业上下游对降本增效需求迫切、环保合规标准日益严格……在此背景下,制造业迈向“机器自动化”乃至实现“数智决策”的层级跃迁,成为必然趋势。 以数智化为核心抓手,OMR将AI算法体系融入到制造流程中,构建起响应更敏捷、柔性适配能力更强的超自动化工厂。 数字化管理:筑牢技术基座 以数据驱动管理,让生产透明可视——这一数字化管理理念在OMR超自动化工厂运行中居于核心地位,它不仅让生产线的每一次动作清晰呈现,为现场管理提供精准决策依据,还在智能预警与工艺优化方面发挥重要作用。 OMR自主研发的生产实时数据系统(Realtime System, RTS),正是这一理念的体现。作为标准化数据中台,RTS构建起贯穿设备层、控制层和执行层的数据网络。它能实时抓取设备运行状态、关键质量参数与工艺指标等生产要素,实现全产线的数字化管理。

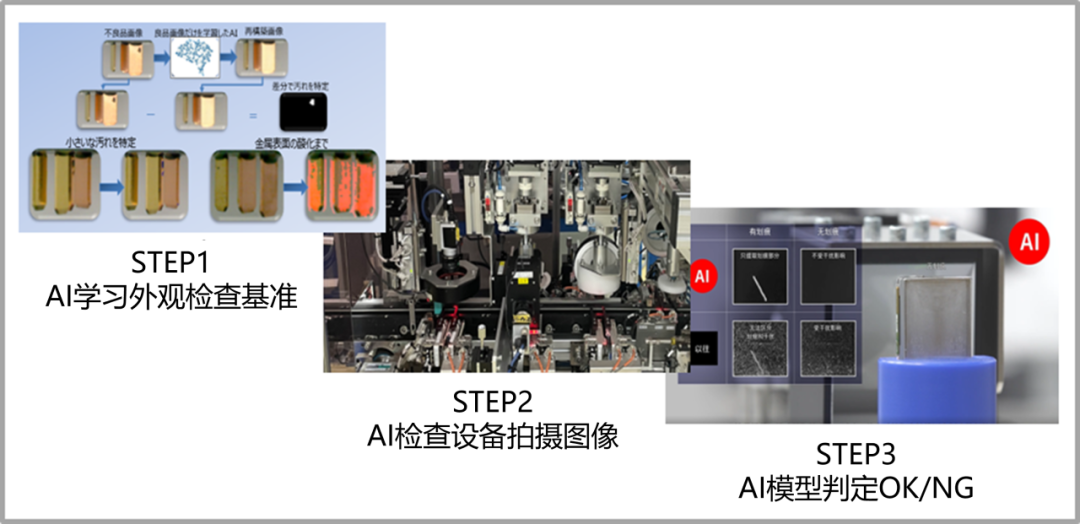

OMR生产实时数据系统(RTS)示意图 通过机器学习分析历史数据,RTS能动态测算各工艺参数的最佳范围,并自动给出优化方案,从而减少人工依赖,实现生产异常从“事后处理”到“事前干预”的转变。这种前瞻性的数据应用,不仅大幅降低生产异常发生率,更通过持续的参数迭代优化,显著提升关键工序良率水平。 智能化应用:AI“智眼”大展身手 智能化应用作为贯穿OMR超自动化工厂运行的重要驱动,在工厂实现高效生产与灵活调度方面发挥着关键作用。 以产品质量检测环节为例,传统目视检查依赖人工经验,不仅效率较低,还存在主观偏差与漏检风险。而OMR部署的AI外观缺陷检测系统,通过采集大量良品图像进行深度学习,构建“无缺陷图像库”,并生成产品的“理想模型”。在实际检测中,系统将实时图像与“理想模型”精细比对,能精准识别表面脏污、异物、环氧不足等20余种常见缺陷,整体识别准确率超95%,关键缺陷更是实现“零漏检”,极大地提升了检测效率与准确性。

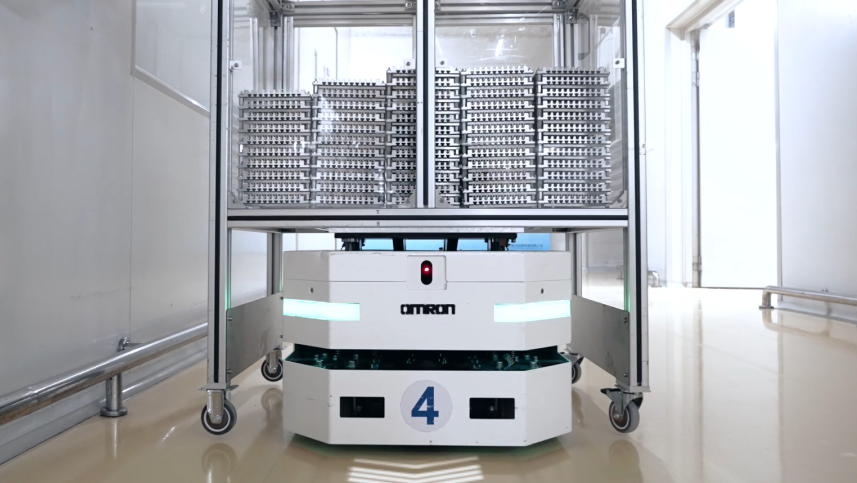

AI外观缺陷检测系统工作流程 该系统累积的数据,成为OMR持续优化工艺、迭代检测策略的宝贵“知识库”,为生产效能与产品质量的提升提供了有力支撑。 柔性化生产:物流敏捷协同调度 在超自动化工厂的运作中,突破传统刚性生产模式是其实现高效制造、增强竞争力的关键所在。 数字化系统与智能化设备的深度耦合,赋予OMR数据动态管理与实时分析的能力,推动设备间形成高效协同作业体系。基于此,OMR生产线可根据订单需求快速调整生产流程、切换产品型号,甚至在不同生产任务间实现无缝衔接,极大提升生产系统的适应力与响应敏捷性,在保障生产品质与效率稳定的同时,更为生产线提供了高度的柔性调节空间,助力OMR工厂实现夜间12小时无人化生产。 在OMR工厂内,8台自动导引车(AGV)如“智能信使”般穿梭于车间,精准执行原材料投送、工段中转、成品转运等任务。通过工厂级智能调度系统,AGV运行与生产节拍高度契合,展现出令人信赖的稳定与高效。 尤其在小批量、多品种的生产场景中,AGV能迅速响应工序切换与物料调度的需求,不仅大幅提升工厂处理复杂订单的能力,更为新能源汽车产业的快速迭代给予了有力支撑。

OMR工厂内的自动导引车(AGV) 在全球“双碳”目标推进与碳关税政策的驱动下,欧姆龙深知,减碳并非阶段性任务,而是贯穿整个制造环节的长期工作。 OMR通过产品生命周期的绿色管理与制造工艺的系统性革新,为超自动化工厂的可持续发展注入绿色动力。 产品生命全周期的绿色管理 OMR以ISO14067国际标准为蓝本,追踪产品从原料到终端的全生命周期碳足迹。在源头管理上,建立起原材料环保性评估数据库,优先选用低VOCs含量材料与再生树脂。 同时,OMR积极进行低碳产品布局,2024年问世的“G9KB”系列继电器已实现碳足迹计算服务。 而2025年启动的G9EK系列,更是欧姆龙集团首个经全链条(原料开采、工厂能耗、物流运输、包装设计、废弃处置)标准碳认证的先锋产品。预计到2027年,将有12个系列产品拥有“绿色身份证”,帮助客户构建透明的绿色供应链,从容应对欧盟碳边境调节机制等国际要求。 制造现场与工艺技术的绿色革新 在OMR工厂里,节能降耗的巧思无处不在: • 工厂屋顶配备光伏电站,年平均发电量达77.26万千瓦时,生命周期累计发电量预计为1,931.51万KWh,与同等电量火电厂相比,相当于累计节约标准煤约6760吨,减排二氧化碳17576吨;

OMR工厂屋顶配备光伏电站 • OMR水冷中央空调系统的节能改造项目成效显著,每年可节约用电3,735,629KWh,折合标准煤459.1吨; • 空压机系统的废热也实现“变废为宝”。OMR通过集成热能回收装置,以热水形式高效回收绝大部分热能,替代热泵空调为现场提供采暖。在空压机满载运行时,回收的热能足以满足全部使用需求,每年可节约用电约30万度。

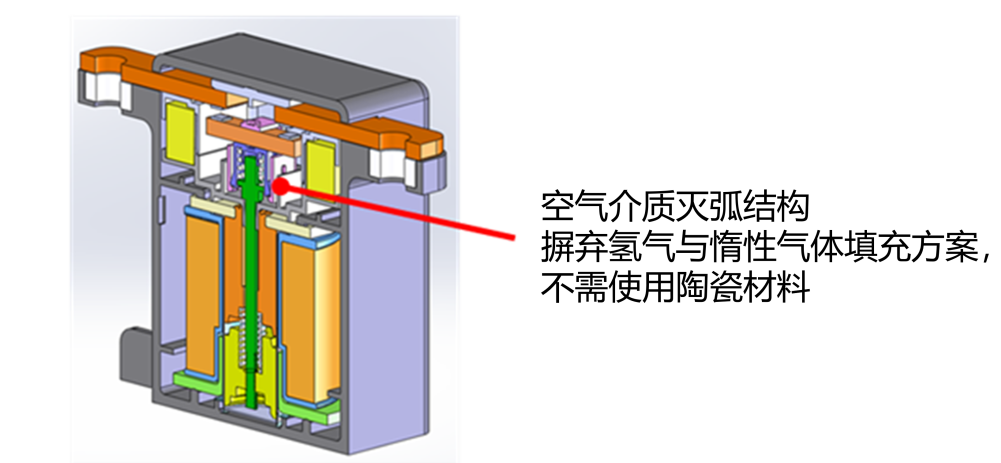

OMR的集成热能回收装置 在工艺创新方面,OMR以空气清洗技术革新传统溶剂清洗工艺,实现能耗降低25%的同时,从源头大幅削减废液排放量。面向未来,OMR还将继续深化技术迭代,以技术与材料的双向革新,助力行业低碳转型。 当前,中国新能源汽车产业正处于出海拓展的关键时期,市场竞争加剧。 智能制造 OMR凭借在新能源汽车核心部件领域的技术积累,已在多个场景中成功实现应用。以DCR高压继电器为例,OMR摒弃了氢气与惰性气体填充方案,采用空气介质灭弧结构。这一举措不仅确保了可靠的灭弧性能,还使继电器在宽温区间内保持性能稳定,显著提升了产品的环境适应性,同时降低了密封工艺的复杂度与运维成本。

空气介质灭弧结构示意图 柔性制造体系 面对新能源汽车平台快速迭代的定制化需求,OMR超自动化工厂的柔性制造体系,能在短时间内完成尺寸规格、电气参数、接口布局等核心参数的定制化调整,适配不同车型平台的技术标准。 本地化创新 在本地化创新方面,OMR正通过强化中国本土研发体系来释放更大价值。由中国团队主导的多个客户定制项目中,OMR超自动化工厂生产的PCB继电器、Plug-in继电器、DCR高压继电器及车用微动开关,为车企出海提供零部件支撑。 站在制造业转型与新能源汽车产业升级的交汇点,OMR超自动化工厂通过一系列革新,不仅显著提升了生产效率与灵活性,还通过节能减排和资源循环利用,降低了对环境的影响。 未来,OMR将始终坚持欧姆龙集团“创造更美好的社会”企业理念,以超自动化工厂为创新载体,携手各方助推新能源汽车产业向更高质量、更具全球竞争力的方向不断迈进。 |

|